信号隔离的应用

1、隔离输入/输出信号

主要的功能。信号隔离器一方面能解决接地环路和设备互联时产生的地线参考点不同的问题,另一方面能有效地去除线路在传输过程中可能受到的无限射频和电磁干扰问题。

在上图中,两台现场设备(1#和2#仪表)向PLC/DCS传送模拟信号,同时PLC/DCS向另外两台现场设备(3#和4#仪表)发出模拟信号进行显示和控制。在这套系统中,理想的状态是:位于现场的1#、2#设备与位于主控室的PLC/DCS的参考“地”电位完全相等,而且传输过程中不存在任何干扰,这样才能保证PLC/DCS接收正确。但现实情况是这种“理想状态”很难实现。举例来说,假设1#和2#设备输入的信号为0-10V DC的模拟信号。我们在现场测量两者的信号也完全正确。1#设备的“地”与PLC/DCS的“地”相等,而2#设备比它们的“地”电位高0.1V,这样PLC/DCS接收到的1#设备的信号为0-10V,而接收到的2#设备的信号为0.1-10.1V,显然误差产生了。特别是在多级互连的串联设备中,这种误差会变得非常大!如果我们简单地把1#,2#设备的“地”线在PLC/DCS处汇合连接,那么这0.1V的电压会施加在PLC/DCS的“地”线上,有可能损坏PLC/DCS的局部“的”线。同样,在输出端的3#,4#设备也会出现类似的情况。由此引起的问题在现场调试中屡见不鲜。

解决上述问题的最好办法就是在输入端和输出端分别加上。从信号隔离器的原理图可以看出,它信号隔离器具有使输入/输出信号在电气上完全隔离的特点。换句话讲,现场输入设备与主控接收设备间不存在共“地”,那么输入信号不管是0-10V,或是带有哪怕+10V干扰的10V-20V的信号,经过隔离器后均变为0-10V的标准信号。例如某大型水泥厂新建窑炉的生产线调试中,当现场炉温信号接入国外某著名品牌DCS系统的8通道模拟量输入卡键后,温度数据乱跳,根本无法控制,但在现场进行单点测试时又很稳定也很准确。又如某电厂化水处理工程中,当现场各种不同类型的压力变送器信号接入PLC后,数据跳动厉害,而且误差非常大,但同样在现场进行单点测试时很稳定也很准确,可是只要向PLC接入两点以上的信号后,信号就发生跳变。这两种情况在加了信号隔离器后,一切正常!

2、信号隔离分配

在实际应用中,我们经常遇到将一个变送器信号接入两个或两个以上接收装置的情况,若采用串联环路,则环路中任一处开路都会造成整个环路上的仪表无信号,同时负载电阻之和很容易超过变送器的负载能力,所以一般不采用这种方式。通常采用的方式是:在环路中串接一个电阻,再将负载并联在电阻上以取得电压信号,如串接一个250Ω电阻将4-20mA电流信号转换成1-5V电压信号。如下图:

这种方式虽然能避开开路及负载能力等问题,但却存在以下不足:

① 由于电阻本身难以达到高精度,加之存在接线端电阻以及电阻发热引起阻抗升高等因素,所以电压信号较难保证高精度;

② 通过串联电阻取电压信号方法是以假定接收设备的输入阻抗无穷大为理想前提的,所以接收设备的输入阻抗必然对信号的测量产生误差,而且,并联设备数目越多,误差越大;

③ 导线越长,电阻的电压降越大,对实际电压信号的影响也越大,因此信号传输距离不能太长;

④ 由于RFI/EMI(无线射频/电磁干扰)的信号容易与电压信号叠加,所以该连接易受无限射频/电磁干扰。

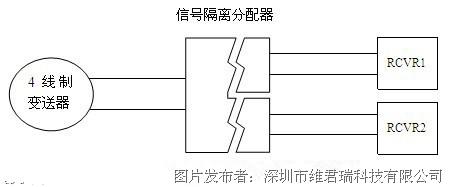

解决以上问题的理想方案就是使用信号(隔离)分配器!它精度高、隔离能力强,可以解决以上各种问题,以下图为例:

![]()

上图中,两输出信号既可相同也可互异,变送器、RCVR(接收设备)间完全隔离;任一接收设备出现故障,不会影响整个环路及另一套设备。

3、避免电源冲突

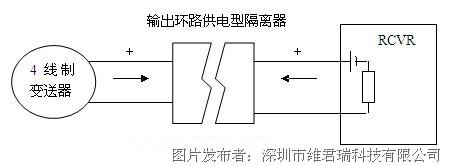

有时现场仪表在配套时,由于协调不利,产生了如下情况:接收设备(如某些DCS输入卡键)的信号接入端带有24V电源(即我们常说的两线制接口),而现场为4线制变送器,输出信号为有源信号,因此,来自于现场的4线制变送器输出信号与来自于接收装置的两线制电源信号就会发生冲突。

解决的方法是:接入输出环路供电型隔离器,它通过信号输出线由接收设备供电,并将现场4线制变送器的有源信号经隔离后输出给接收设备,这样不仅避免了电源冲突,而且还对信号实行了隔离。如图:

4、提供电源并隔离

4线制外部供电型信号隔离器,又叫隔离配电器,具有向2线制变送器供电的功能,由此可以免去为变送器再配置电源的麻烦。并且也提供了信号隔离功能。如下图:

5、信号转换并隔离

上述介绍都带有信号转换功能,可接受如直流标准(或非标准)信号、热电偶信号、热电阻信号、电位计信号,甚至交流信号等,并可以输出用户需要的各种信号。

提交

维君瑞 DIN11系列 一进一出直流电流电压隔离器/变送器

维君瑞 Pt100导轨式两进两出热电阻信号隔离变送器

维君瑞推出两线制4-20mA环路供电热电阻信号隔离器

维君瑞 两线制4-20MA转PT100信号变送器 隔离器

维君瑞 WJ21系列0-5V转RS485数字采集模块

投诉建议

投诉建议